填料的性质对混炼的影响

1.炭黑的粒径和结构对混炼的影响

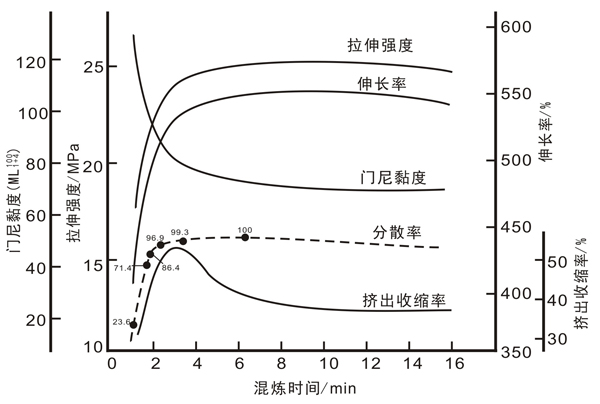

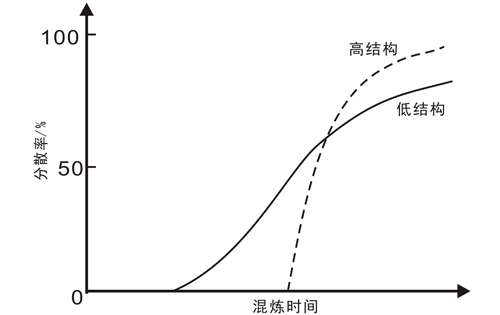

(1)炭黑性质对混炼过程的影响 粒径越细的填料混炼越困难,吃料慢,耗能高,生热高,分散越困难。这是因为粒径小,比表面积大,需要润湿的面积大,在相同的填充体积分数时,越细的填料单位能耗越大。炭黑结构对分散的影响见图4-10。高结构比低结构吃料慢,但分散快。这是因为结构高,其中空隙体积比较大,排除其中的空气需要较多的时间,而一旦吃入后,结构高的炭黑易分散开。炭黑胶料混炼时间与分散程度、流变性能、橡胶物理机械性能的关系见图4-11。

图4-10 炭黑结构对分散的影响

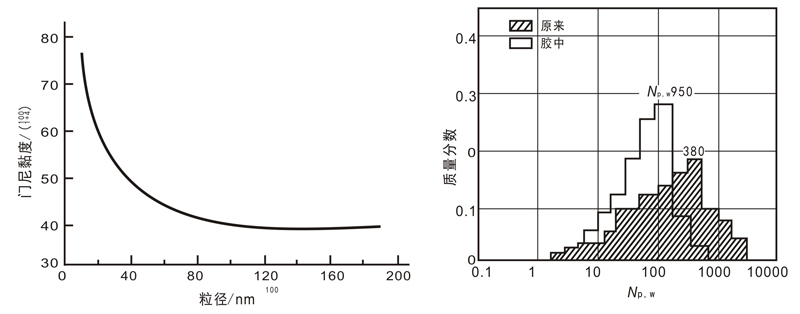

(2)炭黑性质对混炼胶黏度的影响 混炼胶的流动黏度对加工过程十分重要粒子越细、结构度越高、填充量越大、表面活性越高,则混炼胶黏度越高。炭黑粒径对黏度同样有着重要的影响,粒子越细则胶料黏度越高,因为粒子小,比表面积大,绩合橡胶增加。粒径与门尼黏度的关系见图4-12。

2.混炼过程中炭黑聚集体的断裂

混炼中炭黑会断裂。用热解方法及溶解方法(特殊处理除去结合胶的影响)从SBR1500加50份炭黑的混炼胶中分离出炭黑,用电镜和DBP法测定聚集体的形态结构,结果图4-13。聚集体的吸油值、投影面积、重均粒数(Np,w)均减少,说明混炼过程中聚集体断裂。

图 4-12 炭黑粒径与胶料黏度的关系 图4-13 SBR混炼时N242炭黑聚基体的断裂情况

3.炭黑及无机填料的分散性

填料在橡胶中的分散过程及分散性检测方法见混炼部分。炭黑与一般无机填料在橡胶中的分散性有本质区别。一般无机填料对于橡胶类有机聚合物的亲和性低于炭黑的亲和性。实践证明,无机填料在橡胶中很难以一次结构形式单个地分散开,而主要是以很多(成百上千)个一次粒子结团在一起的形式存在。所以从本质上说,在通常的混炼条件下它没有能力达到主要以单个一次结构的形式分散在橡胶中的真分散。而在相同条件下炭黑主要以单个聚集体形式分散在胶中,它有能力达到真分散。

4.白炭黑的表面羟基对混炼的影响

(1)SiO2填料表面羟基含量对混炼的影响白炭黑和石英粉都是二氧化硅,表面都有硅醇基和硅氧烷基,这些基团易吸附水分。适当的水分可以防止白炭黑粒子间凝聚,橡胶在加工过程中,混炼温度升高,水从硅醇基上脱离,填料与橡胶接触更好。若事先使填料水分脱掉,填料粒子间的羟基会以氢键结合,比较牢固,反而使填料难以分散,对性能不利。沉淀法白炭黑热处理温度对橡胶性能的影响规律是:处理温度越高·硅醇基脱掉越多。大约在400℃下处理的白炭黑的润湿热曲线最高,说明这时的分散性最好,其硫化胶的力学性能曲线也最好。若再升温,表面羟基再减少,对性能反而不利。由最下面的曲线可以看出羟基量与润湿热间的关系。这些说明了白炭黑表面的羟基数要适量,过多或过少都不好。

(2)白炭黑补强硅橡胶混炼胶中的结构控制白炭黑,特别是气相法白炭黑是硅橡胶最好的补强剂,其补强系数可高达40,但有一个使混炼胶硬化的问题,一般称为“结构化效应”。其结构化随着胶料停放时间延长而增加,甚至严重到无法返炼、报废的程度。对此有两种解释:一种认为是硅橡胶端基与填料表面羟基缩合;另一种认为是硅橡胶硅氧链节与填料表面羟基形成氢键防止结构化有两个途径:其一是混炼时加入某些可以与白炭黑表面羟基发生反应的物质,如羟基硅油、二苯基硅二醇、硅氮烷等,当使用二苯基硅二醇时,混炼后应在160~200℃处理0.5~1h,这样就可防止白炭黑填充硅橡胶的结构化;另一途径是预先将白炭黑表面改性,先去掉部分表面羟基,从根本上消除结构化。

上一篇:防止臭氧老化的方法

下一篇:填料性质对压延和压出的影响