如何设计包辊性良好的胶料配方?

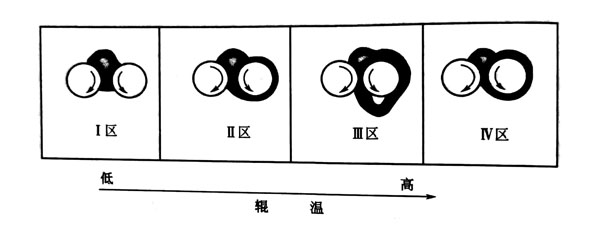

在开炼机混炼、压片和压延机上进行压延作业时,胶料要有良好的包辊性,否则很难顺利操作。随辊温升高,生胶或胶料在开炼机辊筒上可出现四种状态,如图4-4所示。

由图4-4可以看出,在辊温较低的I区,生胶的弹性大,硬度高,易滑动,难以通过辊距,而以“弹性楔”的形式留在辊距中如强制压入,则变成硬碎块,所以不宜炼胶;随温度升高而进入第Ⅱ区,此时橡胶比较容易变形,既有塑性流动又有适当的高弹形变,可在辊筒上形成一圈弹性胶带,包在辊筒上,不易破裂,便于炼胶操作;温度进一步升高,进入第Ⅲ区,此时橡胶黏度降低,流动性增加,分子间作用力减小,黏弹性胶带的强度下降,不能紧紧包在辊筒上,出现脱辊或破裂现象,很难进行炼胶操作;温度再升高,进入第Ⅳ区,此时橡胶呈黏稠状而包在辊筒上,并产生较大的塑性流动,有利于压延操作。因此,胶料的混炼时,应严格控制工艺条件,选择适当的辊温,使其在第Ⅱ区内加工,压延应在第Ⅳ区进行。

生胶的分子量、分子量分布、玻璃化温度、支化程度、凝胶含量等影响橡胶的包辊性。随分子量的增加,分子量分布宽时,胶料的断裂伸长比增加,第Ⅱ区的温度范围扩大,橡胶的包辊性能提高。橡胶的玻璃化温度适当,胶料的包辊性能较好。天然橡胶和丁苯橡胶混炼时只出现第I区和第Ⅱ区,在一般操作温度下,没有明显的第Ⅲ区,其包辊性能较好;顺丁橡胶包辊性不好的主要原因是玻璃化温度低,模量低,生胶强度小。随支化度增加,凝胶含量增大,橡胶的断裂伸长比减小,生胶强度降低。因此,减少凝胶含量和支化程度,可改善胶料的包辊性。

大多数合成橡胶的生胶强度低,对包辊不利,在配方中添加活性高和结构性高的填料,可改善包辊性。提高包辊性,增加胶料强度,常用的填料有炭黑、白炭黑、硬质陶土、碳酸镁、碳酸钙等。天然橡胶、异戊橡胶加入炭黑后,混炼胶的强度提高,包辊性提高。胶料中加入氧化锌、硫酸钡、钛白粉、环保促进剂等非补强性填料时,会降低混炼胶的强度,对包辊性不利。胶料中加入滑石粉,会使脱辊倾向加剧。

硬脂酸、硬脂酸盐、蜡类、石油系软化剂、油膏等软化剂容易使胶料脱辊。高芳烃操作油、松焦油、古马隆树脂等软化剂可提高的胶料的包辊性。

上一篇:什么是软化增塑剂?