挤出工艺里口型设计基本原则是什么?

①口型孔径的尺寸应与挤出机螺杆直径相适应。口型孔径太大,导致机头压力不足,而使排胶量多少不一,半成品形状不规整,胶料致密性小;口型孔径太小,会导致胶料在机头中停滞时间太长而引起焦烧。一般挤出实心或圆形断面半成品时,口型孔径宜为螺杆直径的1/3~3/4。挤出扁平形半成品时,由于断面较薄,为了充分发挥设备潜力,胎面的挤出宽度一般相当于螺杆直径的2.5~3.5倍。

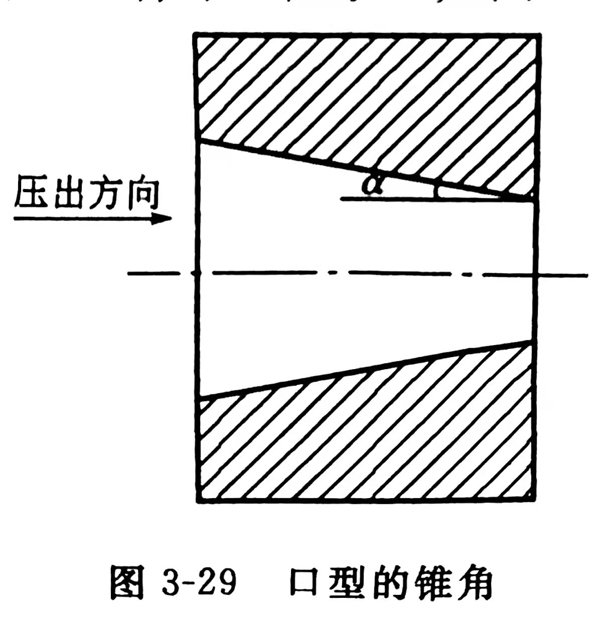

②口型需设计一定锥角,即口型靠机头内端的口径大,靠排胶口一端的口径小,如图3-29所示。口型的锥角设计有利于胶料流动,并避免形成死角。一般情况下,口型锥角大小的确立是根据口型的尺寸及挤出胶料的特性而定。锥角越大,挤出压力越大,挤出速度越快,所得的半成品表面光滑(环保发泡剂OBSH、橡胶促进剂),且致密,但挤出变形也越大。

③口型内壁应光滑,呈流线型,无死角存在,不产生涡流,以使胶料在整个流动方向上的流动速度尽可能趋向一致。

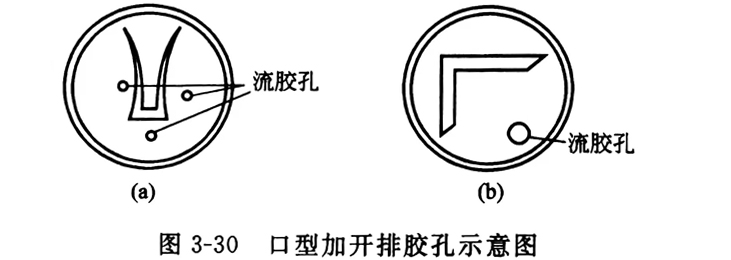

④在口型的边部需根据具体情况开设排胶孔(称流胶孔),以防止胶料在边角处过多积存而产生焦烧或断边现象。一般螺杆直径与口型尺寸相差悬殊时需开设排胶孔,挤出断面不对称的半成品时,在小的一侧开设排胶孔;挤出扁平半成品时,需在口型两侧开设排胶孔;T形和Y形口型挤出时最易有死角,故应在口型处加开排胶孔,如图3-30所示。排胶孔的大小,需按挤出半成品尺寸而定,半成品尺寸越大,则排胶孔越小,甚至可以不开设。

⑤口型板的厚度除满足强度需要外,还必须根据半成品形状、尺寸及胶料性质而定。口型板越厚,胶料的挤出变形越小,但胶料焦烧的危险性越大。因而易焦烧的胶料口型板易薄些,而较薄的空心制品或再生胶含量较少的制品,则应选择较厚的口型板,以减少挤出变形。

⑥鉴于口型拆装频繁,冷热交换剧烈,口型螺纹很易磨损,加之使用时受到相当高的内压,易偏位,所以螺纹宜粗且深。

上一篇:什么是橡胶的配方设计 ?

下一篇:挤出工艺的方法有哪些?