防焦剂的选择

(一)防焦剂的作用概述

凡少量添加到胶料中即能防止或迟缓胶料在硫化前的加工和贮存过程中发生早期硫化(焦烧)现象的物质,都称为防焦剂(或硫化延迟剂)。

橡胶加工过程中,要经过混炼、热炼、压延、压出、硫化等一系列工艺操作。胶料和半成品在硫化以前的各个加工操作及贮存过程中,由于机械作用产生的热量和高温环境作用有可能使胶料塑性降低,甚至在胶料表面或内部局部生成具有弹性的熟胶粒,而难以继一进行加工或造成残次品,这种现象通常称为早期硫化(焦烧)。这是橡胶制造工艺管理上的个重要问题。特别在近年来,为提高生产效率,一方面在配方上采用高温快速硫化体系另方面又提高混炼、压延等操作温度,使得胶料对早期硫化更加敏感,焦烧和提高生产率的矛盾愈发尖锐。因此如何防止焦烧就成为一个配方设计中很值得重视的问题。

防止焦烧一般可通过调整硫化体系或改进设备及操作工艺来达到。添加防焦剂往往可以很简便地满足胶料对焦烧性能的要求。作为理想的防焦剂,应具备下列条件。

①在提高加工操作和贮存过程中的安全性、有效地防止焦烧的同时,应在硫化开始后,不影响硫化速度,即不延长总的硫化时间。

②防焦剂本身不具有交联作用。

③对硫化胶的外观质量、化学性能及物理机械性能没有不良影响。

④无毒,且成本低廉。

至今尚未发现一种与以上诸条件都相符合的防焦剂。

(二)防焦剂的主要品种及其作用特点

1.有机酸类性质及其应用

这是应用较早的一类。其特点是污染性小,但防焦性能稍差,并有减慢硫化速度、促进制品老化等缺点,因此实际使用较少。属于此类的主要品种有水杨酸(邻羟基苯甲酸)、邻苯二甲酸、邻苯二甲酸酐等。它们都有抑制酸性促进剂的分解和抑制橡胶分子脱出a-氢原子的作用,所以起到延迟硫化的作用,从而达到防止焦烧的效果。

2.亚硝基化合物的性质及其用法

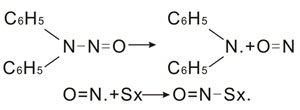

此类在加工温度下的防焦效果大,在硫化温度下对硫化速度基本无影响。有代表性的品种是N-亚硝基二苯胺(防焦剂NA或NDPA)。该化合物在受热时能分解出O=N·自由基,这种自由基能与活性硫相结合,因而能延迟硫化。因O=N·可与氧反应形成二氧化氮,使硫化胶形成气孔,因此防焦剂NA不适用于热空气硫化,采用无模蒸汽硫化时亦应小心防止气孔产生。其另一缺点是遇光严重变色,污染性大。

3.PVI(CTP)的性质与应用

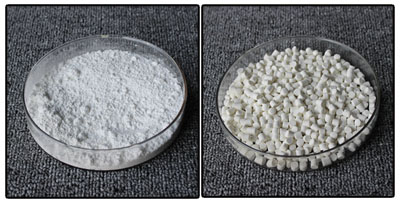

防焦剂CTP为白色晶体,对含有次磺酰胺硫化体系的防焦效果最好,并对具有焦烧危险不能进一步加工的胶料有再生复原的效果。与以往的防焦剂相比,CTP不仅效果好(0.5份以下时,对硫化速度无明显影响),而且用量少,通常用量是0.1~0.5份,而且防焦效果与用量成正比。因此能方便地通过改变用量来控制焦烧时间。

下一篇:共混型热塑性硫化胶