硫黄的品种、特点,喷硫及其解决方法

硫黄是浅色或黄色固体物质,硫黄分子是由八个硫原子构成的八元环(S),有结晶和无定形两种形态。在自由状态下,硫黄以结晶形态存在,把硫黄加热至熔点(119℃)以上时,则变成液体硫黄,即无定形硫。所以橡胶在硫化时,硫黄是处于无定形状态的硫黄是由硫铁矿经煅烧、熔融、冷却、结晶而得。再经不同的加工处理,便可得到不同的硫黄品种。在橡胶工业中使用的硫黄有硫黄粉、不溶性硫黄、胶体硫黄、沉淀硫黄、升华硫黄、脱酸硫黄和不结晶硫黄等(环保促进剂)。

(1)硫黄粉是将硫黄块粉碎筛选而得。其粒子平均直径15-20μm,熔点114118℃,相对密度1.96-2.07,是橡胶工业中使用最为广泛的一种硫黄。

(2)不溶性硫黄是将硫黄粉加热至沸腾(4.6℃),倾于冷水中急冷而得的透明、无定形链状结构的弹性硫黄。亦可将过热硫黄蒸气用惰性气体稀释,喷在冷水雾中冷却至90℃以下制得,或将硫黄块溶于氨中立即喷雾干燥获得。因大部分(65%-95%)不溶于二硫化碳,故称不溶性硫黄。由于它具有不溶于橡胶的特点,因此在胶料中不易产生早期硫化和喷硫现象,无损于胶料的黏性,从而可剔除涂浆工艺,节省汽油、清洁环境。在硫化温度下,不溶性硫黄转变为通常的硫黄以发挥它对橡胶的硫化作用。一般用于特别重要的制品,如钢丝轮胎等。

(3)胶体硫黄是将硫黄粉或沉降硫黄与分散剂一起在球磨机或胶体磨中研磨而制成的糊状物。其平均粒径1~3m,沉降速度低,分散均匀,主要用于乳胶制品。

(4)沉淀硫黄将碱金属或碱土金属的多硫化物用稀酸分解,或将硫代硫酸钠用强酸分解,或将硫化氢与二氧化硫反应均能生成沉淀硫黄。沉淀硫黄能完全溶于二硫化碳,粒子细,在胶料中的分散性高。适用于制造高级制品、胶布、胶乳薄膜制品等。

(5)升华硫黄硫黄块用曲颈蒸馏器干蒸,升华的硫黄在冷却器壁上凝结成黄色结晶粒即为升华硫黄,或将矿石在密闭釜中加热,使硫黄升华而得。纯度较高,通常含有70%的斜方硫,余为无定形不溶性硫黄。但含有硫黄蒸气氧化生成的亚硫酸,酸价常在0.2%0.4%,能迟延硫化。熔点为110~113℃。新制升华硫黄易在胶料中结团。

(6)脱酸硫黄将升华硫黄用水或碱水洗去所含硫酸成分的精制品。

(7)不结晶硫黄升华硫黄与少量碳酸镁混合的产品。在胶料硫化中能防止生成不溶解的结晶硫黄。

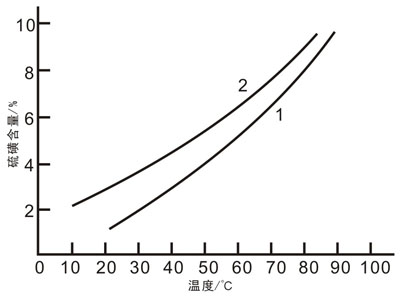

橡胶工业对硫黄的技术要求最主要的是纯度,当杂质含量多时,应适当增加硫黄用量其次是硫黄的分散程度。但是,过细的硫黄(平均粒径低于3~5pm时),在混炼中反而容易结团,使分散困难。硫黄的酸度不应过大,否则将迟延硫化,并会和碳酸盐组分作用产生气泡,影响橡胶制品的质量。硫黄在橡胶中的用量是依据制品的使用要求而决定的,一般在0.3~4份。在一般软质橡胶中,硫黄用量一般不超过3-3.5份(以生胶为100份计,这里的份是指质量份、以下均同);在半硬质橡胶中,硫黄用量为20~30份,在硬质橡胶中,硫黄用量可高达30~47份。普通硫黄在橡胶中的溶解度随温度的升高而增大,当温度降低时则呈过饱和状态,过量的硫磺会析出胶料表面形成结晶,这种现象叫做喷硫。硫磺在天然橡胶中的溶解能力以及溶解度和温度的关系。

从图2-7可以看出,曲线1以下的区域为处于稳定溶解状态的硫黄量,此时,硫黄不会从胶料中析出;曲线1和曲线2之间的区域为处于过饱和溶解状态(亚稳状态)的硫黄量,此时硫黄极易从胶料中析出:曲线2以上的区域为处于不稳定状态的硫黄量,此时硫黄必然从胶料中析出。

当在混炼操作中加入硫黄时,因混炼温度过高或混炼不均匀,硫黄在胶料中或局部胶料中会有较多的溶解。在混炼胶停放时,由于胶料中或局部胶料中的硫黄溶解量超过其在室温下的饱和溶解极限,就会从胶料中结晶析出,造成喷硫现象。此外,由于硫黄配合量不当或严重欠未硫化胶料的喷硫现象会破坏硫黃在胶料中分布的均匀性,降低胶料表面的黏附力;而制品喷硫,不仅影响制品的外观,也会使制品的耐老化性能下降。为防止未硫化胶喷硫,硫黄宜在尽可能低的温度下混入,在胶料中配用再生胶;加硫黄」之前先加入某些软化剂,使用槽法炭黑;硫黄和硒并用等均能减少喷硫现象,而采用不溶性硫黄是消除喷硫的最可靠方法。

上一篇:硫化胶交联结构与性能的关系

下一篇:防焦剂的选择